油田在开采过程中,在油层间会出现伴随石油液体出现的气体,这种气体通常称为伴生气[1]。其主要成分是甲烷,通常会含有大量的乙烷和碳氢重组分。为提高tian然气的利用率,会对伴生气进一步的处理,将乙烷、丙烷、丁烷和重组分从气流中分离出来,它们可以被进一步加工,作为纯组分或tian然气混合液(NGL)或LPG销售[2]。在tian然气处理中,脱水是tian然气深处理的不可少的过程,脱水的目的是脱除tian然气中的溶解水,从而防止处理和储运过程中出现水合物和液态水。脱水shen度决定了tian然气处理的shen度与利用率。

目前,tian然气脱水方法主要有吸收法、吸附法、低温法、膜分离法、气体汽提法和蒸馏法等[4],以上方法根据不同的工况进行选用。吸附法是指气体或液体与多孔的固体颗粒表面接触时,气体或液体分子与固体表面之间相互作用(范德华力)而停留在固体表面上,是气体或液体分子在固体表面上浓度变大的现象。本文主要对非洲某国tian然气处理厂中脱水系统进行改造,介绍分子筛吸附法[5-8]主要设备的计算,对其他工程实际应用具有很好的参考意义。

基本条件1.1

装置介绍tian然气处理厂设计规模为448.32×104m3/d(101.325kPa,20℃),压力为11MPa,温度为15.1℃,操作弹性为60%~125%。处理装置目前采用J-T阀制冷工艺路线,经过三甘醇脱水、脱乙烷塔、脱丁烷塔、脱戊烷塔分馏系统,装置产出干气、液化气、戊烷和稳定凝析油产品。为了回收更多的轻烃产品,提高tian然气利用率,在已有设施基础上,增加深冷制冷设施,降低制冷温度。而目前的脱水系统已不能满足改造后需要的水露点要求,所以必须对现有的脱水系统进行改造.

1.2工艺流程

1.2.1介质组分

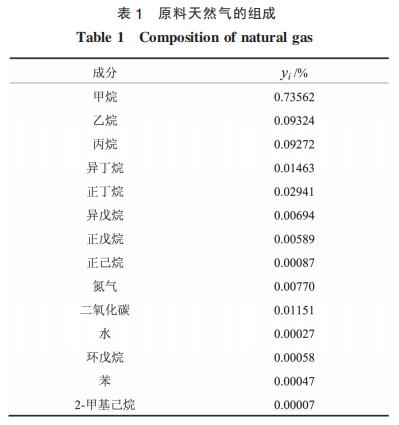

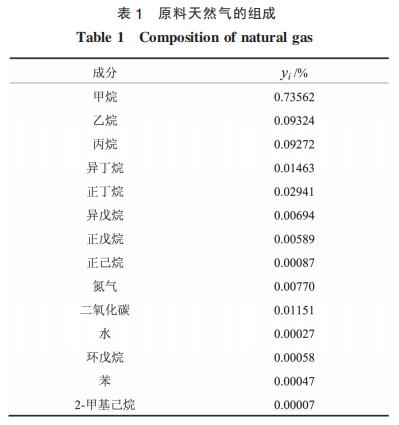

进脱水系统时tian然气的组分见表1。

1.2.2分子筛脱水系统流程

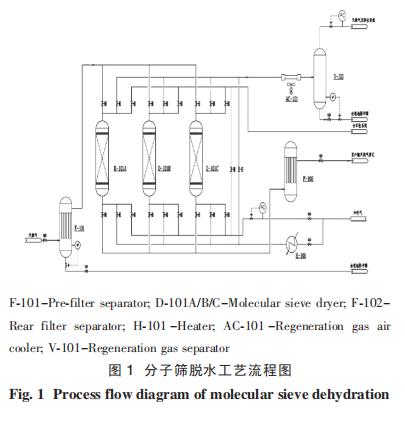

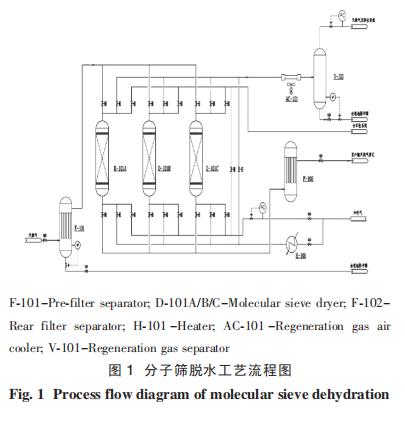

分子筛脱水,采用差压zai生工艺,原料气首先进入分子筛干燥器入口分离器进行过滤分离,后进入分子筛干燥器进行shen度脱水,再通过干气过滤器脱除分子筛粉尘后,进入深冷单元。zai生气压力为5.3MPa,通过zai生气加热炉加热,加热后的zai生气对分子筛床层自下而上吹扫zai生,将分子筛中吸附

的水分带出。含水的zai生气从分子筛干燥器顶流出,进入zai生气冷却器,冷却至40℃,由zai生气分离器分出游离水后,zai生气利用压力平衡返回外输气管网外输。

本设计分子筛干燥器采用3塔脱水工艺流程。其中2塔进行吸附操作,另1塔进行zai生、冷却操作,整个操作程序为:吸附16h;zai生8h,其中减压0.5h,加热4h,冷却2.5h,升压0.5h,待用0.5h。分子筛干燥器为周期性xuan环操作,采用时间控制程序自动切换,任意时刻,总有2塔在吸附,1塔在zai生,交替xuan环运行。分子筛脱水工艺流程图见图1。

采用4A分子筛为例,详细介绍了吸附法脱水系统的计算。平衡湿容量是判别固体吸附剂优劣、确定吸附剂用量的重要依据。在气体脱水过程中,影响平衡湿容量的因素很多,除了气体中各组分的沸点、吸附剂比表面积和堆积密度外,水汽中的相对湿度、吸附温度和吸附剂的原始或残余水含量等

都影响平衡湿容量和气体脱水后的露点[11-14]。所以在设ji时,要特别注意。转效时间是判别脱水周期是否满足设计要求的重要参数,本设计中转效时间为17.13h,小于脱水周期18h,满足设计要求。床层压降一般应小于35kPa,本设计床层压降仅为13.18kPa。原料气压力为11MPa,而zai生气压力为5.3MPa,故在干燥器切换时用控制升压和降压速度,一般控制在0.3MPa/min以下。本设计升压和降压速度控制在0.2MPa/min左右。采用干气zai生,脱水后的湿tian然气经冷却、过滤后直接进入到外输管网中。经测量,外输气水露点为-58.9℃,满足外输气水露点设计要求,同时减少了zai生气压缩机,节约了投资。在实际运行中还可将未加热的zai生气与干燥器出口zai生气进行换热,节约能耗的同时可降低空冷器(AC-101)的热负荷,节约投资。